Grundsätzlich sind alle Emulsionen thermodynamisch instabile Systeme; verschiedene Prozesse in der Emulsion führen mit der Zeit unweigerlich zu physikalisch bedingten strukturellen Veränderungen, die zur Instabilität bis hin zur Phasentrennung führen. Die Kosmetikindustrie verwendet daher spezielle Fertigungsverfahren sowie Hilfsstoffe, um die Alterung von Emulsionen zu verlangsamen – völlig aufhalten lässt sie sich nicht. In diesem Beitrag lernen Sie, welche Parameter die Stabilität einer Emulsion beeinflussen und welche Verfahren und Substanzen wir auch zuhause nutzen können.

Alle Teile des Dossiers

- Der Aufbau einer Emulsion

- Emulsionstypen unterscheiden

- Emulgatoren auswählen

- Emulsionen stabilisieren

- Emulgatormengen berechnen

- Rühren mit hohen Scherkräften

- Die 3-Phasen-Methode des Emulgierens

Emulgatoren-Special

Stabilitätsfaktor 1: Sinnvolle Planung des emulgierenden Systems

Eine stabile Emulsion erfordert ein auf die enthaltenen Öle und Fette abgestimmtes emulgierendes System. Ich verwende bewusst nicht den Singular »Emulgator«, weil es in der Regel mehrere Substanzen sind, die eine stabile Emulgierung bewirken. Wichtig ist, dass die enthaltene Menge der emulgierenden Rohstoffe hoch genug dosiert ist, um die Grenzflächen der inneren Phase – in O/W-Emulsionen kleinst zerschlagene Öltröpfchen – dicht zu belegen, sodass diese nicht mehr zu größeren Zusammenhängen zusammenfließen können.

Die Dichte des Grenzflächenfilms können wir beeinflussen: Besonders effektiv sind Kombinationen aus mehreren, mindestens jedoch zwei Emulgatoren, die optimal eine unterschiedliche Hydrophilie bzw. Lipophilie aufweisen. Was dies konkret bedeutet, soll folgende Grafik verdeutlichen:

Grafik 1 zeigt ein Öltröpfchen, das von einem hydrophilen Emulgator ummantelt ist (hier hellblau dargestellt). Der Fettsäure-Teil weist zum Öltropfen, der wasserliebende Molekülkopf zur umgebenden Wasserphase.

Grafik 2 zeigt die Kombination des ersten Emulgators mit einem weiteren. Der zweite Emulgator ist in diesem Beispiel stärker lipophil, hat einen kleineren hydrophilen Kopf und taucht zwischen den Lücken des Grenzflächenfilms tiefer ins Öltröpfchen ein. Beide Emulgatoren zusammen bilden einen deutlich dichteren Grenzflächenfilm aus. Folge: Die Emulsion wird optimal stabilisiert.

Bewährt haben sich Kombinationen aus Emulgatoren mit unterschiedlichen Ladungen, d. h. solche aus anionischen und nichtionischen Emulgatoren. Der Grund liegt darin, dass sich anionische (negativ geladene) Ionen abstoßen und sie die Grenzflächenfilme weniger dicht belegen können. Die Lücken zwischen ihnen können durch nichtionische Emulgatoren gefüllt werden, die keine Ladung aufweisen und sich daher weder gegenseitig abstoßen noch von anders geladenen Ionen abgestoßen werden können.

| Emulgator | Typ (Ladung) | Hydrophilie/Lipophilie-Balance |

|---|---|---|

| Lecithine | ambiphil | 7–9 |

| Montanov™ 68 | nichtionisch | 9 |

| Montanov™ L | nichtionisch | 10 |

| Imwitor® 375 | anionisch, teilweise neutralisiert | 11 |

| Tego® Care CG 90 | nichtionisch | 11 |

| Glyceryl Stearate Citrate (Dermofeel® GSC POF) | anionisch | 12 |

| Glycerinstearat SE | anionisch | 12 |

| Methyl Glucose Sequistearate (Tego® Care PS MB, »Emulsan«) | nichtionisch | 12 |

| Sucrose Stearate (HLB 15) | nichtionisch | 15 |

| Sodium Stearoyl Lactylate | anionisch | 17 |

Stabilitätsfaktor 2: Viskositätserhöhung der Wasserphase

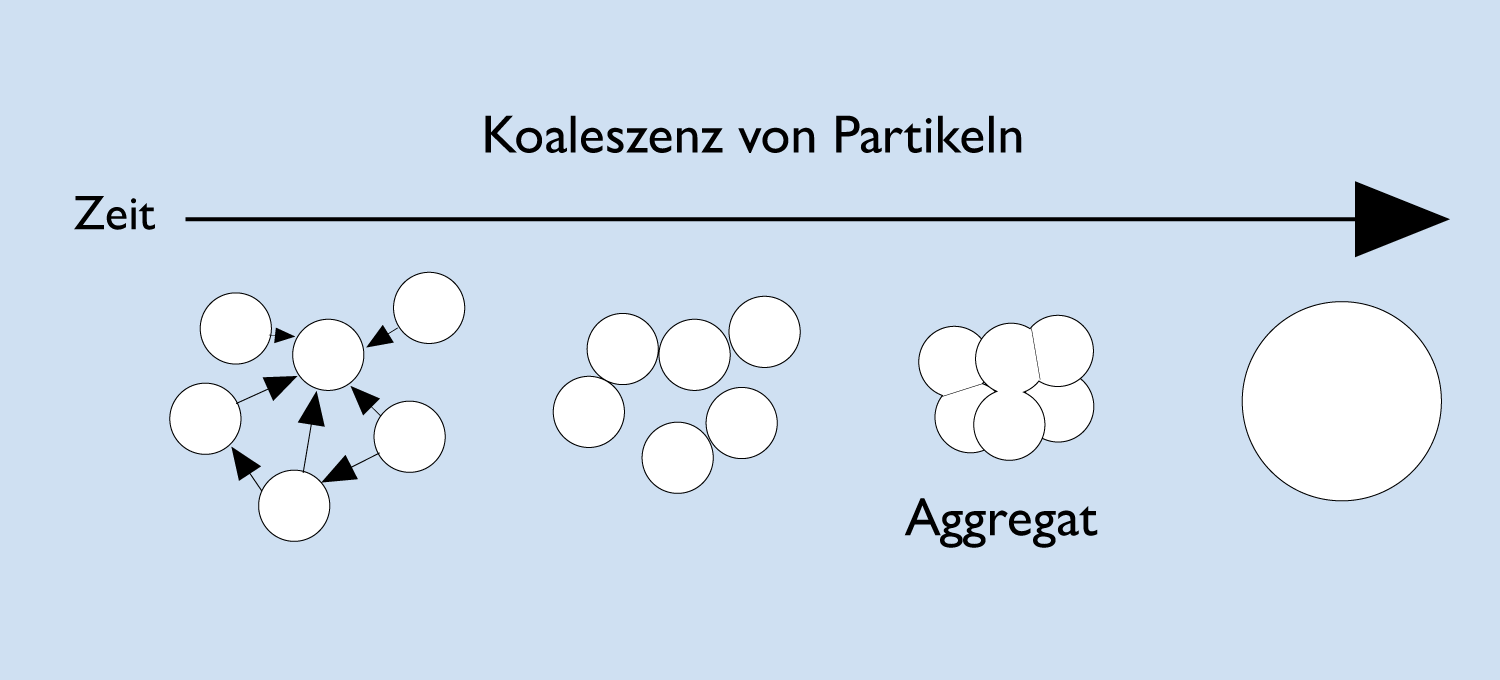

Physikalische Stabilität erhält eine O/W-Emulsion also dadurch, dass die innere Phase (die dispergierten kleinen Tröpfchen) am Zusammenfließen gehindert werden, was in erster Instanz der durch den Emulgator gebildete Film um die Tröpfchen leistet. Dieser kann durch weitere Substanzen unterstützt werden, die zusätzlich die Viskosität der äußeren Phase erhöhen: Ist diese äußere Phase niedrigviskos, bewegen sich die Tröpfchen ungehinderter und stoßen relativ leicht an einander – dies kann dazu führen, dass sie schneller Aggregate bilden (sich also zusammen knubbeln, z. B. wenn der Emulgatorfilm reißt oder undicht wird). Ist die äußere Phase hingegen hochviskos, schränkt dies die Beweglichkeit der Tröpfchen ein – die Gefahr des Zusammenstoßens ist viel geringer – wir sprechen auch von einer kinetischen Stabilisierung. Höhere Lagertemperaturen sind für unsere Emulsionen z. B. deshalb problematisch, weil Wärme die Viskosität der äußeren Phase vermindert und zu höherer Bewegung der Öltröpfchen führt. Daher wirkt eine höher viskose äußeren Phase indirekt zu einer höheren Stabilität unserer O/W-Emulsionen. Wir bewirken eine höhere Viskosität der äußeren Phase in der Regel durch folgende Substanzgruppen:

- Gelbildner, auch Hydrokolloide genannt (Polysaccharide wie Hyaluronsäure, Xanthan, Siligel®, Konjac Mannan, Cellulose-Derivate u. a.) bilden teilweise wie klassische Emulgatoren Grenzflächen-Filme aus und verstärken die Wirkung des Emulgatorsfilms; parallel führen ihre Gelnetzwerke zu einer höheren Viskosität der Wasserphase; dadurch erhöhen sie die Temperatur-Toleranz einer Emulsion – sie bleibt bei wechselnden Temperaturen weitgehend stabil. Zudem haben sie durch den leichten, durch sie gebildeten Film auf der Hautoberfläche eine feuchtigkeitsbindende Wirkung, sind also nicht – wie bisweilen behauptet wird – nur überflüssige Hilfsstoffe.

- Koemulgatoren wie Cetylalkohol, Cetylpalmitat, Cetearylalkohol, Behenylalkohol, Myristylmyristat und Glycerinmonostearat bilden mit dem Emulgator flüssig-kristalline Gelphasen aus, in denen Wasser interlamellar eingelagert wird und die die Wasserphase wie ein Netz durchziehen und ihre Viskosität erhöhen.

- Feststoffe wie Bentonit, Bolus Alba, hochdisperse Kieselsäure lagern sich an den Grenzflächen an und verstärken den Film.

Stabilitätsfaktor 2: Partikelgröße der inneren Phase

Ein weiterer stabilisierender Faktor ist die Größe der Partikel in der inneren, dispergierten Phase: Je kleiner und gleichmäßiger in der Größe die Öltröpfchen vorliegen, desto stabiler ist die Emulsion – wenn ausreichend Emulgator zur Belegung der entstehenden Grenzflächen zur Verfügung stehen. Daher ist es wichtig, Fett- und Wasserphase mit hohem Energieeintrag zu dispergieren, um die Fette schnell in kleinste Tröpfchen zu zerschlagen und dem Emulgator eine rasche Belegung der wachsenden Grenzflächen zu ermöglichen. Anschließend wird die Emulsion sanft bei niedrigen Touren kalt gerührt (maschinell oder mit der Hand und einem Spatel). Alternativ können Sie meine Intervall-Methode nutzen: Die Emulsion wird mit dem hochtourigen Rührgerät über mehrere Intervalle ca. 1 Minute gerührt und 2 Minuten ruhen gelassen, bis sie nahezu kalt gerührt ist. Durch den insgesamt kontrollierten Eintrag von Energie (den hohen Scherkräften) bleibt die Emulsion intakt, das Emulsionsgerüst wird nicht zerstört.

Wichtig bei diesem Herstellungsprozess ist der Zeitfaktor. Sie können sich das so vorstellen: beim Zerschlagen der Öltröpfchen bilden sich unzählige, feine Partikel mit immer mehr Oberfläche, die es mit Emulgator zu belegen gilt, da die kleinen Tropfen einen energetisch günstigeren Zustand erreichen wollen – und den haben vor allem große Tropfen. Je schneller der Emulgator die Grenzflächen der Tröpfchen belegt und die dort vorhandene Grenzflächenspannung verringert, desto stabiler wird die Emulsion. Gelingt es dem Emulgator nicht schnell genug, dorthin zu gelangen, beginnen die Tröpfchen parallel wieder, sich zusammenzuschließen, also Aggregate zu bilden. Das heißt für uns: Wir brauchen hochtourige Rührgeräte, die uns ermöglichen, in kurzer Zeit die Fettphase in kleinste Tröpfchen zu dispergieren.

Stabilitätsfaktor 3: Verarbeitungstemperatur

Jeder Emulgator hat seine optimale Verarbeitungstemperatur. Sie ist wichtig, damit der Emulgator möglichst schnell seine Aufgabe erfüllen und die Grenzflächen belegen kann. Die Hinweise der Hersteller in den Datenblättern sind darauf ausgelegt; dort erfahren wir auch, in welcher Phase der Emulgator gelöst werden soll, um die Grenzflächen möglichst schnell belegen zu können. In den meisten Fällen ist dies die Fettphase, aber es gibt auch Emulgatoren, die diese Aufgabe besser erfüllen, wenn sie in der Wasserphase gelöst werden, wie Cetearyl Glucoside.

Fazit: Stabile O/W-Emulsionen erfordern eine ausreichende Konzentration an Emulgatoren zur Belegung der Grenzflächen, hochtourige Verarbeitungsverfahren, stabilisierende Koemulgatoren bzw. Gelbildner (eventuell Feststoffe) zur Verstärkung des Emulgatorfilms und zur Erhöhung der Viskosität der Wasserphase und eine auf den Emulgator abgestimmte Verarbeitungstemperatur.

2. Wie gelingen stabile Wasser-in-Öl-Emulsionen?

W/O-Emulsionen sind in ihrem Aufbau etwas anders angelegt als O/W-Emulsionen; sie bestehen aus dispergierten inneren Wassertröpfchen in einer lipophilen Außenphase, an den Grenzflächen angereichertem W/O-Emulgator und kristallinen Gelstrukturen aus Fetten mit höherem Schmelzpunkt (Wachsen, Sterolen), in denen flüssige Fette gebunden sind.

Bei der Herstellung ist es sehr wichtig, die Wasserphase langsam und nach und nach einzuarbeiten, damit sie stabil in die Emulsionsstruktur eingebunden werden kann. Erfolg verspricht, eine weitere kleine Portion Wasser erst nach vollständiger Inkorporation der vorhergehenden hinzuzufügen. Dies gilt entsprechend für nach Erkalten eingearbeitete wässrige Komponenten, die sehr gut eingearbeitet werden müssen, damit die stabil inkorporiert werden.

Bei Wasser-in-Öl-Emulsionen hat sich bewährt, den lipophilen Emulgator mit einem hydrophilen Emulgator (also mit einem HLB-Wert über 7) zu kombinieren und einen geringen Anteil an Salzen (z. B. 0,5 % Magnesiumsulfat, d. h. Bittersalz) hinzuzufügen. Dies hat folgenden Grund (schauen Sie sich dazu unten stehende Grafik an):

Beide Emulgatoren lösen sich in »ihrem« Medium, der lipophile W/O-Emulgator in der Fettphase, der hydrophile O/W-Emulgator in der Wasserphase. Werden beide Phasen emulgiert, umschließt der lipophile Emulgator die kleinen Wassertröpfchen mit dem darin gelösten hydrophilen O/W-Emulgator. Habe ich nun vorher zusätzlich etwas Magnesiumsulfat im Wasser gelöst, »drückt« das noch besser wasserlösliche Salz die hydrophilen Emulgatormoleküle von innen (im Wassertröpfchen) nach außen gegen die Grenzfläche des Tröpfchens. Das Resultat: jedes Wassertröpfchen wird von außen und von innen mit einer Emulgatorhülle stabilisiert. Auf diese Weise kann man dem »Ausschwitzen« von Tröpfchen, das man sehr oft bei W/O-Emulsionen mit hohem Fettphasen-Anteil beobachten kann (denken Sie an Bodybutter), entgegen wirken. Achten Sie einmal auf W/O-Rezepturen aus dem Naturkosmetikbereich; Sie finden sehr häufig Magnesiumsulfat in der INCI-Liste. Jetzt wissen Sie, was es dort tut.

Zusätzlich profitieren W/O-Emulsionen von einer geringen Menge an Wachs, das ein stabilisierendes Gerüst aufbaut.

Quellen

- Christina Ballmann, Entwicklung und Charakterisierung halbfester Zubereitungen auf der Basis von Triglyceriden. Dissertation, Kiel 2006

- M. Gloor, K. Thoma, J. Fluhr: Dermatologische Externatherapie. Berlin: Springer-Verlag, 2000

- Gert Kutz, Rolf Daniels, Hagen Trommler: Emulsionen. Entwicklung, Herstellung, Prüfung. Editio Cantor Verlag, 2011

- Hans Mollet, Arnold Grubenmann: Formulierungstechnik. Emulsionen, Suspensionen, feste Formen. Weinheim: WILEY-VCH, 2000

- Horst Stegemeyer, Lyotrophe Flüssigkristalle. Darmstadt: Steinkopff-Verlag, 1999

- Seminarunterlagen von Frau Prof. Ortanderl zur Vorlesung »Emulsionstechnologie«, FH Bonn-Rhein-Sieg, 2006

Ein kostenfreier Service von Olionatura® | © Heike Käser 2007–2024